在當今制造業高速發展的時代,高端裝配對精度的要求日益嚴苛。傳統裝配工具往往難以滿足微米級甚至納米級的精度需求,成為制約產業升級的瓶頸。面對這一挑戰,內蒙古工業大學網絡工程專業的晨曦科技團隊,憑借課堂所學與創新實踐,成功研發出智能電批系統,為破解高端裝配精度難題提供了全新的解決方案。

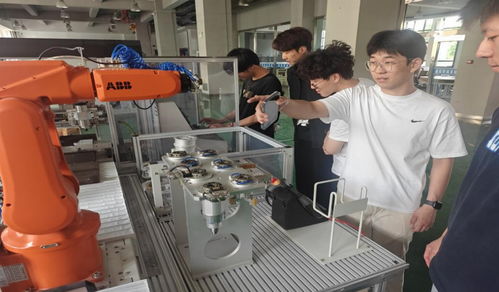

晨曦科技團隊由一群對技術充滿熱情的年輕學子組成,他們在網絡工程課程中掌握了傳感器技術、嵌入式系統及物聯網通信等核心知識。團隊將這些理論知識與實際需求相結合,聚焦于智能裝配工具的研發。經過反復的實驗與優化,他們設計出的智能電批不僅具備高精度的扭矩控制功能,還集成了實時數據監控和自適應調節機制,能夠根據不同材料和工作環境自動調整參數,確保裝配過程的穩定性和一致性。

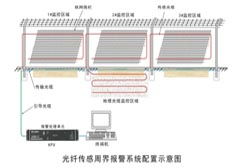

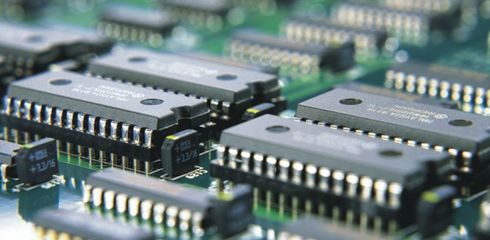

該智能電批的核心創新在于其融合了先進的傳感器網絡與智能算法。通過高精度扭矩傳感器和位移檢測模塊,系統能夠實時采集裝配過程中的關鍵數據,并利用嵌入式處理單元進行分析。同時,借助物聯網技術,智能電批可以將數據傳輸至云端平臺,實現遠程監控與大數據分析。這不僅提升了裝配效率,還為企業優化生產流程提供了數據支持。例如,在精密電子制造或汽車裝配領域,該系統已初步應用,顯著降低了因人為操作誤差導致的產品缺陷率。

團隊負責人表示,這一成果源于課堂理論與車間實踐的無縫銜接。在項目開發過程中,學生們不僅深化了對網絡工程技術的理解,還鍛煉了團隊協作和問題解決能力。更重要的是,智能電批的研發體現了高校在推動產學研結合方面的積極角色,為地方乃至全國制造業的智能化轉型注入了新動力。

晨曦科技團隊計劃進一步優化智能電批的性能,拓展其在更多工業場景的應用。他們相信,隨著5G、人工智能等新技術的融合,智能裝配工具將迎來更廣闊的發展空間。這一案例也啟示我們,高等教育應鼓勵學生從課堂走向實踐,以創新驅動解決現實問題,為科技強國建設貢獻青春力量。